Isso porque a eletrificação aumenta significativamente a dependência de fiações, que, por sua vez, adicionam um peso considerável ao veículo.

“O cobre tem sido o material preferido para condutores elétricos devido à sua alta condutividade, maleabilidade e resistência”, explica Jorgen Sorhaug, da Universidade Norueguesa de Ciência e Tecnologia. “Porém, seu peso elevado representa uma desvantagem significativa nos veículos elétricos.”

Diante disso, a busca por alternativas mais leves levou os especialistas a considerarem o alumínio como substituto.

“O alumínio possui uma condutividade próxima à do cobre, além de boa conformabilidade e resistência quando combinado com outras ligas. Além disso, sua leveza é uma grande vantagem”, destaca Sorhaug.

No entanto, o material apresenta um desafio: o alumínio puro é estruturalmente mais frágil que o cobre. Isso pode ser um problema na indústria automotiva, já que a fiação dos veículos precisa resistir a dobras acentuadas e vibrações constantes, fatores que aumentam o risco de fadiga e desgaste ao longo do tempo.

[Imagem: Jorgen A. Sorhaug et al.]

A resistência do alumínio pode ser aumentada por meio da criação de ligas, adicionando doses precisas de outros metais ao elemento principal. Esses chamados elementos de liga aprimoram suas propriedades mecânicas. Além disso, o material pode passar por tratamentos termomecânicos, sendo laminado ou moldado antes de sofrer um tratamento térmico específico.

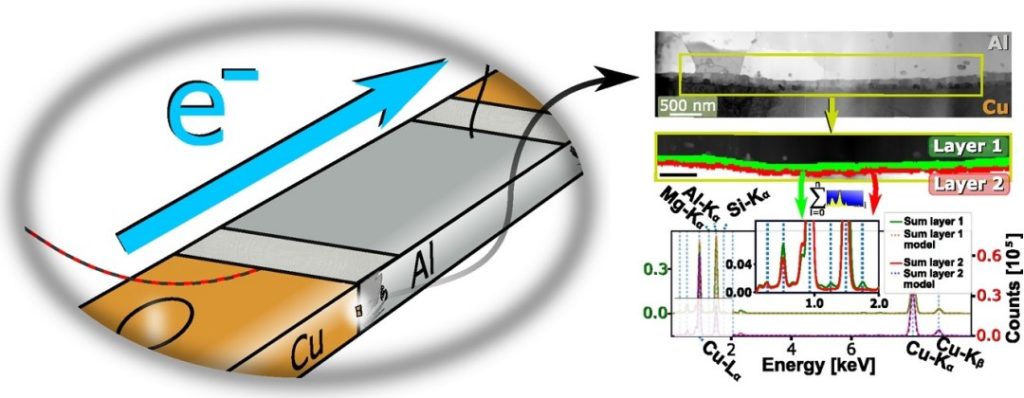

“No entanto, as ligas de alumínio costumam ser sensíveis a altas temperaturas, o que pode comprometer sua resistência durante a soldagem. Por isso, também investigamos, em nível atômico, os fatores que levam a essa perda de resistência e como podemos aprimorar as ligas para melhor suportar o calor”, explica Jorgen Sorhaug.

Para contornar esse desafio, o pesquisador identificou que a solução mais eficaz não seria substituir completamente o cobre pelo alumínio, mas sim criar condutores híbridos combinando os dois metais. Como a soldagem convencional poderia comprometer ainda mais a resistência do material, a alternativa encontrada foi adotar a soldagem a frio.

[Imagem: Jorgen A. Sorhaug et al.]

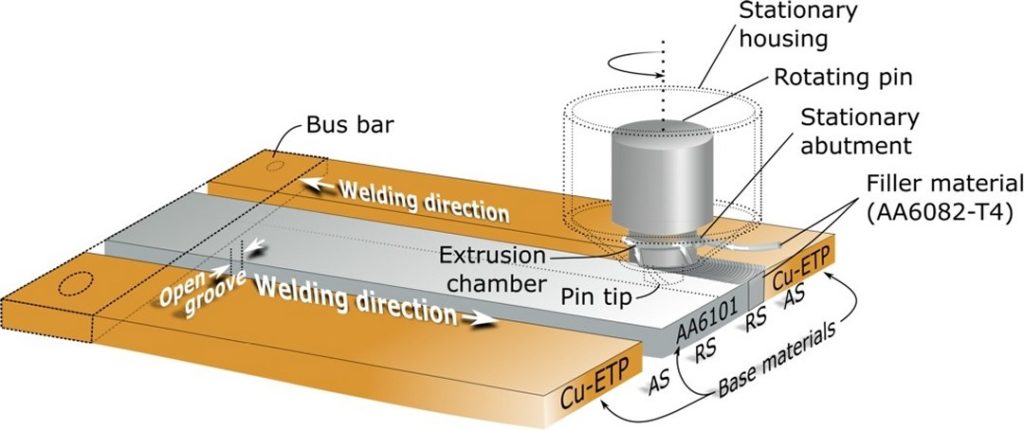

Os métodos tradicionais de soldagem costumavam gerar regiões frágeis nos materiais, conhecidas como fases intermetálicas, o que comprometia a condutividade dos fios. Para contornar esse problema, Jorgen Sorhaug e sua equipe desenvolveram uma abordagem inovadora dentro da própria universidade, chamada de “técnica de extrusão e colagem de metais híbridos”.

Nesse processo, o fio de alumínio passa por uma extrusora projetada especificamente para essa aplicação, que desempenha duas funções essenciais: aplicar a pressão necessária para promover a ligação metálica e eliminar óxidos presentes tanto no alumínio quanto no cobre, evitando perdas de condutividade.

“Descobrimos que essa técnica é mais eficaz para unir alumínio e cobre do que outros métodos de soldagem a frio. Ela permite a formação de camadas intermetálicas finas e de crescimento lento na interface entre os metais, o que é vantajoso para preservar as propriedades mecânicas e elétricas dos condutores”, explica Sorhaug.

Atualmente, a equipe está focada em aprimorar o processo para alcançar um desempenho ainda melhor na condutividade dos fios híbridos, já considerando a viabilidade comercial da tecnologia.

Achou útil essa informação? Compartilhe com seus amigos!

Deixe-nos a sua opinião aqui nos comentários.